Diagnose einer Kraftwerksturbine

Dr. Patrick Bangert

algorithmica technologies GmbH

Die Turbine ist der wichtigste Teil eines Kraftwerks. Der Betriebsausfall einer Turbine kann zu lang anhaltenden Betriebsstörungen einer ganzen Anlage führen. Es ist deshalb von besonderer Bedeutung, eine Turbine auf irgendwelche Zeichen für abnormales Verhalten zu kontrollieren, indem man an bestimmten Schlüsselpositionen der Turbine verschiedene Sensoren anbringt. Die wichtigsten Informationen über die Funktionsfähigkeit einer Turbine kann man an den Vibrationsmessungen ablesen. Alle von den Sensoren ausgestoßenen Messdaten werden in einer Datenbank gespeichert und stehen für weitere Untersuchungen zur Verfügung. Um einen teuren Produktionsstillstand durch einen unvorhergesehenen Turbinenausfall zu vermeiden, ist es also sinnvoll, jedes abnormale Verhalten einer Turbine anhand des Datenbestandes laufend zu überwachen.

Um ein Zeitfenster als “abnormales Verhalten” zu markieren, benutzen wir drei unabhängig voneinander einsetzbare Methoden, von denen jede ihre eigenen Anomalie-Werte liefert. Wenn der Wert einer dieser Methoden einen bestimmten Grenzwert überschreitet, bezeichnen wir diesen Moment als „abnormal“ entsprechend der jeweiligen Methode. Es ist also von Interesse festzustellen, ob zu einem bestimmten Zeitpunkt keine der Methoden eine Anomalie feststellt oder ob eine Methode, zwei Methoden oder alle drei Methoden eine Anomalie signalisieren. Je mehr Methoden eine Anomalie ankündigen, umso sicherer können wir sein, dass wir es mit einem ernsthaften Problem innerhalb dieses besonderen Zeitfenster zu tun haben.

Für die Leser dieses Aufsatzes erwähnen wir hier nur die Namen dieser Methoden. Wer mehr darüber erfahren möchte, sei auf die einschlägige Fachliteratur verwiesen [1]. Die Methoden sind: (1) Entropie-Analyse, (2) Singuläre Spektrum-Analyse (SSA) und (3) Fourier-Transformation (FT).

Nur kurz so viel: Die Entropie-Analyse zeigt an, ob wir abnormale Werte gemessen haben, die SSA zeigt an, ob es abnormale Varianzen gibt, und die FT zeigt an, ob es abnormale Frequenzen gibt. Diese Methoden beziehen sich also auf ganz unterschiedliche Anomalie-Indikatoren. Es kann sein (muss aber nicht sein), dass alle drei ein abnormales Ereignis gleichzeitig aufdecken. Je nachdem, welche Methode eine Anomalie innerhalb desselben Zeitfensters signalisiert, können wir Schlüsse hinsichtlich der Art von Anomalie ziehen und die Ingenieure entsprechend informieren. Weil diese Interpretationen sehr technisch sind, verweisen wir den Leser auch in diesem Fall auf die einschlägige Literatur [1]. Es sei hier am Rande aber erwähnt, dass eine signalisierte Anomalie nicht notwendigerweise eine gefährliche Situation bedeutet, dass eine gefährliche Situation aber fast durchweg eine Anomalie in diesem Sinne darstellt.

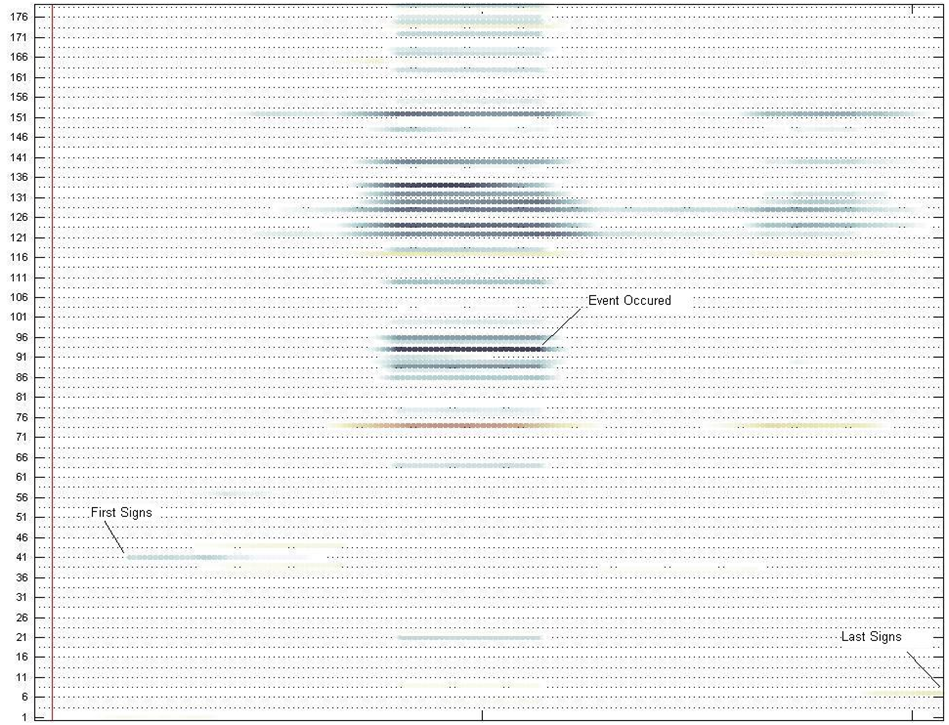

In Schaubild 1 sehen wir beispielhaft eine graphische Darstellung für die Ergebnisse einer dieser Methoden. Die senkrechte Achse bezeichnet die verschiedenen Sensoren an der Turbine; die waagerechte Achse stellt die Zeitachse dar, und die Farbe eines jeweiligen Punktes steht für den Anomalie-Wert – wobei weiß ein normales Verhalten signalisiert, während schwarz einen Defekt bzw. einen Betriebsausfall anzeigt. Wir können erkennen, dass eine Anomalie bei einem bestimmten Sensor beginnt und sich mit fortlaufender Zeit bei anderen Sensoren zeigt, bis die Anomalie wieder verschwindet. Alle diese Anomalie-Signale wurden von einem menschlichen Experten einer zusammenhängenden Kausalkette zugeschrieben, die auf ein einzelnes Ur-Ereignis zurückgeführt werden konnte.

Schaubild 1.: Die senkrechte Achse zeigt die Sensoren, die analysiert werden, sodass das Bild als Ganzes uns eine holistische Zustandsbeschreibung der ganzen Turbine ermöglicht. Wir können dem Ausdruck entnehmen, dass ein Ereignis zunächst von Sensor 41 angezeigt wird, bevor eine noch gravierendere Abweichung bei den Sensoren 122 und 151 zu beobachten ist; danach machen sich weitere Sensoren bemerkbar . Die größte Anomalie zeigt sich bei Sensor 93. Über den Zeitraum von mehreren Tagen scheinen die Anomalien der meisten Sensoren wieder zu verschwinden, sodass vor nur noch (vor allem) an den Sensoren 122 und 151 weiterhin Abweichungen festzustellen sind. Diese Abweichungen stellen somit eine sekundäre Reaktion von schwächerer Größenordnung dar. Schlussendlich verschwinden dann doch alle Anomalien.

Wie oben bereits angedeutet, können wir anhand der Kombination der (zur Entdeckung eines abnormalen Ereignisses) eingesetzten Methoden ablesen, welche Art von Ereignis gerade stattfindet und welche Interventionsmaßnahme der Ingenieur vornehmen sollte. In Tabelle 1 unten fassen wir für vier Turbinen zusammen, wie viele Ereignisse von den jeweiligen Methoden-Kombinationen aufgespürt wurden. Beachten Sie bitte, dass keine spezielle Methoden-Kombination irgendwie „besser“ ist als eine andere Kombination, weil die Kombinationen Ereignisse von jeweils unterschiedlicher Art anzeigen.

Tabelle 1.: Jede Kombination erfasst eine bestimmte Ereignisart und sollte deshalb eher als komplementär gegenüber den anderen Kombinationen betrachtet werden, und nicht im Sinne einer Hierarchie. Keine Methode dominiert die Tabelle, was zeigt, dass in den betrachteten Systemen Ereignisse aller Art auftreten können.

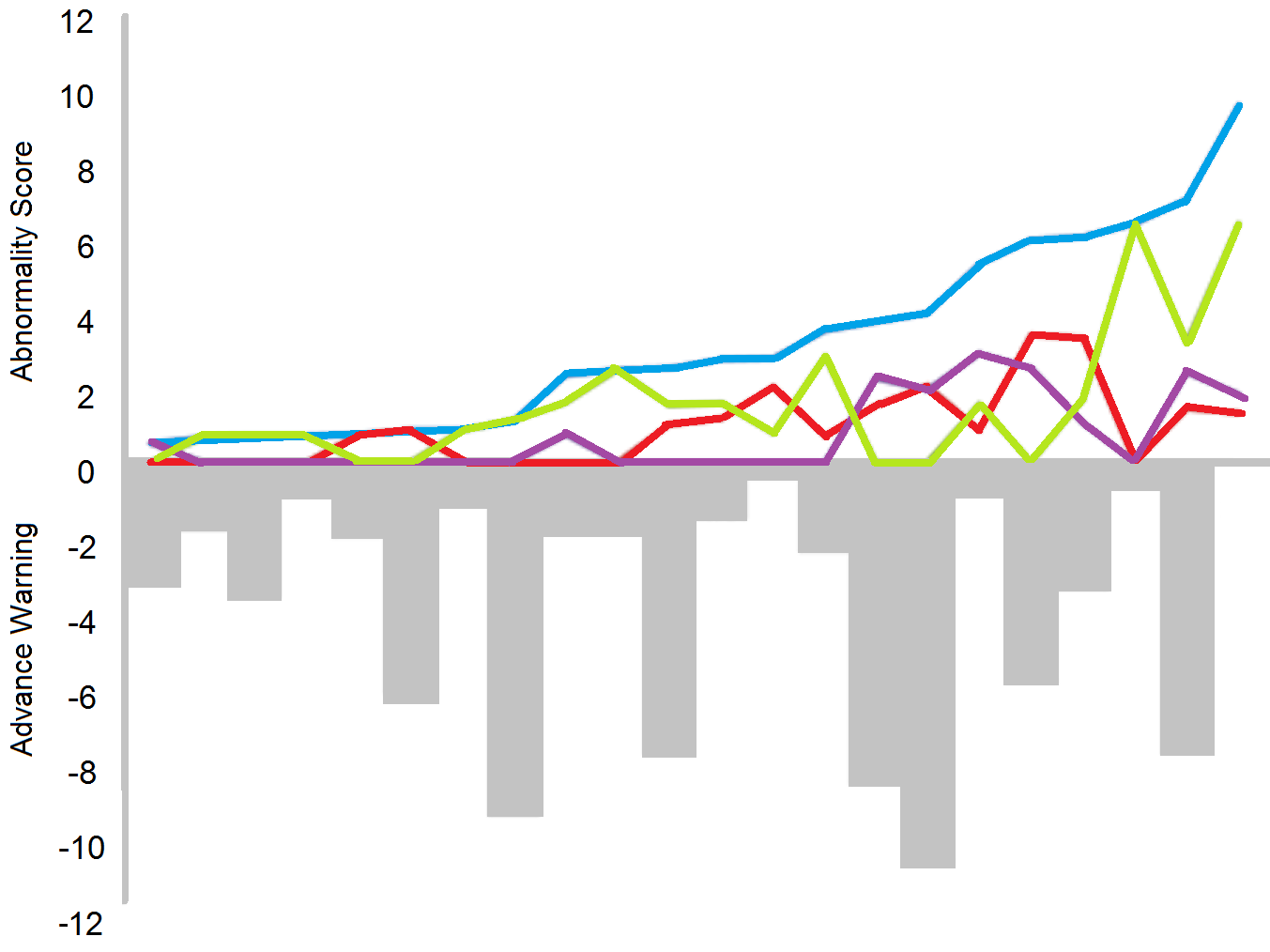

In Schaubild 2 stellen wir eine Graphik der Anomalie-Werte für Ereignisse einer einzelnen Turbine dar.

Schaubild 2.: Die hier dargestellten Ereignisse sind entsprechend ihrer Anomalie-Werte geordnet. Weil die Werte für jede Methode ähnlich bestimmt werden, kann man den numerischen Wert einer Methode mit dem Wert einer anderen Methode gut vergleichen. Die Summe aller drei Anomalie-Werte ist in blau angegeben, während die rote, die grüne und die lila Linien jeweils für eine der drei Methoden stehen. Die Darstellung enthält (im unteren Bereich) auch noch die Information, wie viele Tage vor einem Ereignis die Anomalie-Werte auftraten, sodass eine entsprechende Vorwarnung möglich war. Die durchschnittliche Vorwarnzeit betrug fünf Tage.

Der zusammengefasste Anomalie-Wert (in Schaubild 2 durch die blaue Linie dargestellt) zeigt beinahe eine exponentielle Kurve. Das ist eine interessante Besonderheit, die man aufgrund der großen Zahl von offenbar zufallsbedingten (und wechselwirkenden) Ereignissen nicht ohne Weiteres erwarten würde. Diese Besonderheit wird im Allgemeinen einem sogenannten „Poisson-Prozess“ zugeschrieben, der vorliegt, wenn Ereignisse fortlaufend und unabhängig voneinander in (mehr oder weniger) regelmäßigen Abständen stattfinden. Auf der Basis dieser Beobachtung kommen wir zu der Einsicht, dass die hier aufgespürten Ereignisse (meist und im Durchschnitt) sich nicht gegenseitig bedingt haben, sondern unabhängig voneinander auftraten. Ein (meist unbekannter) Verursachungs-Mechanismus findet nämlich in relativ gleichmäßigen Abständen statt. Das bedeutet, dass man bei diesem System, dass über einen Zeitraum (von einem Jahr) untersucht wurde, nicht von einem Alterungsprozess sprechen kann, der durch eine ungewöhnliche Häufung von Ereignissen gekennzeichnet wäre. Das den Ereignissen zugrunde liegende Problem verschlechtert sich also nicht im Laufe der Zeit.

Wir schlussfolgern, dass die hier eingesetzten Methoden uns ein vollautomatisches Durchleuchten der Messdaten zum Aufspüren von Anomalien erlauben. Alle tatsächlichen Fehlfunktionen wurden als Anomalien erkannt, und die meisten der Ereignisse, die als abnormal markiert wurden, waren Fehlfunktionen, die irgendwelche Wartungsarbeiten notwendig machten. Sinn und Zweck einer solchen Turbinendatenanalyse ist es ja, Probleme zu identifizieren, bevor sie zu einem schwerwiegenden Schaden (und entsprechenden Betriebsstillstand) führen. Weil eine solche Analyse normalerweise von Experten eigenhändig durchgeführt wird, ist sie in der Regel zeitaufwändig, teuer und fehleranfällig. Die (automatisierte) Vorgehensweise hingegen erspart viel menschlichen Aufwand und gestattet es dem Personal stattdessen, sich auf die wirklich entscheidenden Fälle zu konzentrieren.