Vorhersage und Verortung von Ventilversagen

Dr. Patrick Bangert

algorithmica technologies GmbH

Eine chemische Anlage beinhaltet ein Element, in dem mehrere Chemikalien aus einer Anzahl von Zuleitungen zusammenfließen, um ein gasförmiges Endprodukt (engl. „tailgas“) zu gewinnen, dessen Zusammensetzung so konstant wie möglich sein soll. In unserem besonderen Fall wird diese Aufgabe von einem Aggregat von 40 Ventilen bewerkstelligt, die – von einem Computer gesteuert – entsprechend einem wohldurchdachten Zeitplan geöffnet und geschlossen werden. Öffnen und schließen die Ventile nicht entsprechend diesem Zeitplan, öffnen und schließen sie sich zu schnell oder zu langsam oder sind sie undicht, so wird die Zusammensetzung des Endproduktes nicht konstant sein und kann im Verlauf des weiteren Prozesses Probleme verursachen. In dieser Studie zeigen wir, wie zukünftige Probleme vorhergesagt und problembehaftete Ventile identifiziert werden können, die als Verursacher einer schlechten Endprodukt-Mischung in Frage kommen.

Der ganze Prozess umfasst drei Phasen. Zu Beginn jeder Phase werden einige Ventile geöffnet und andere geschlossen, und diese Positionen werden dann bis zum Ende der jeweiligen Phase beibehalten. Dieser Vorgang wiederholt sich entsprechend einem genau vorgegebenen Zeitplan. Für den Zweck dieser Studie bedeutet eine Phase also eine voreingestellte Konstellation von Offenheit oder Geschlossenheit für jedes dieser Ventile. Weil die Ventile aber in jeder Phase mechanisch geöffnet und geschlossen werden müssen, altern sie mit der Zeit und reagieren zunehmend zögerlich auf den Befehl, sich auf eine vorgegebene Position einzustellen.

Für jede der drei Phasen wurden zwei Dinge miteinander verglichen: Zum einen wurde die Wahrscheinlichkeitsverteilung der Abweichungen der Ventilpositionen von den Sollwerten (den vorgegebenen Einstellungen) berechnet; und zum andern wurde die tatsächliche Reaktionszeit der Ventile anhand der Messgeräte abgelesen. Unter Sollwerten verstehen wir die vorgegebenen Öffnungsgrade aller Ventile in den jeweiligen Phasen. Wenn ein Ventil beispielsweise einen Öffnungsgrad von 70% haben soll (Sollwert), aber entsprechend der Messung tatsächlich nur 65% öffnet, beträgt die Abweichung 5%.

Funktioniert ein Ventil normal, erwarten wir nur eine sehr kleine Abweichung vom Sollwert. Eine größere Abweichung wäre in der Regel eher selten. Wenn wir also die Wahrscheinlichkeitsverteilung der Abweichungen berechnen und grafisch darstellen, würde die Kurve für eine Null-Abweichung sehr hoch sein, aber für hohe Abweichungen exponentiell abfallen. Das bezeichnen wir als eine „exponentielle Verteilung“.

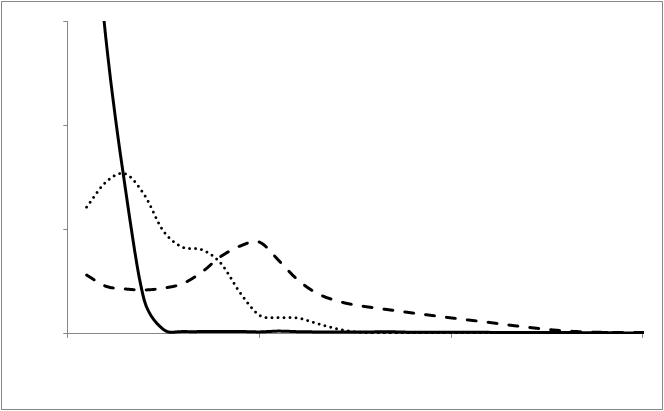

Schaubild 1 zeigt die Ergebnisse für jede der drei Phasen. Wir sehen, dass eine Phase (die durchgezogene Linie) eine exponentielle Verteilung aufweist, während die anderen beiden Phasen eine andere Verteilung mit anderen Höchstwerten aufweisen. Sekundäre Höchstwerte (wie wir sie bei der gepunkteten und der gestrichelten Linie feststellen) sind normalerweise nicht zu erwarten, da sie auf einen mechanischen Strukturfehler zurückzuführen sind und somit eine Art Beschädigung darstellen.

Schaubild 1.: Die Wahrscheinlichkeitsverteilung für die drei Phasen des Ventilbetriebs. Die senkrechte Achse repräsentiert die Wahrscheinlichkeit und die waagerechte Achse repräsentiert den normalisierten absoluten Wert der Abweichung: also die Differenz zwischen Sollwert und tatsächlicher Ventilöffnung. Wir sehen, dass eine Phase korrekt funktioniert (exponentielle Verteilung), während die anderen beiden Phasen nicht korrekt funktionieren (nicht-exponentielle Verteilung).

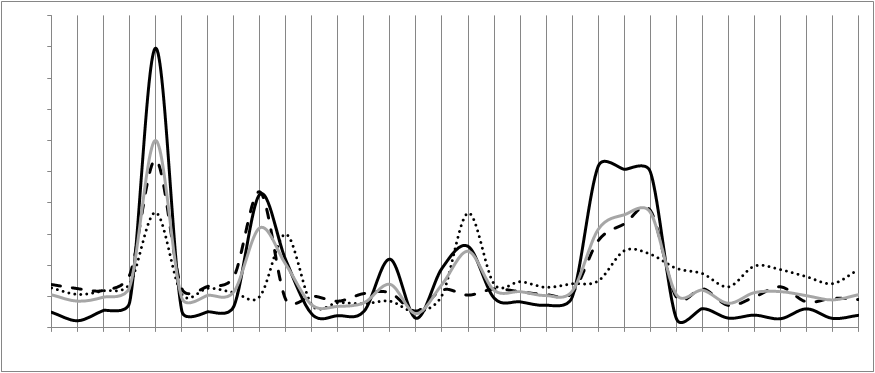

Als nächstes führten wir ein Maß der Abnormalität für ein Ventil ein. Der Wert selbst basiert auf dem Unterschied zwischen Sollwert und Reaktion (wie in Schaubild 1). Allerdings wurde dieses Maß (der Abnormalität) nun zugleich verbunden mit einem Anstieg der Unregelmäßigkeit bei der Zusammensetzung des Endproduktes (Tailgas), und zwar innerhalb einer bestimmten Reaktionszeit, damit wir nur solche abweichenden Ventilöffnungen berücksichtigen, die tatsächlich zu einem unerwünschten Endprodukt führen. In Schaubild 2 bilden wir die in diesem Sinne verstandene Abnormalität für jedes Ventil innerhalb der drei Betriebsphasen dar.

Schaubild 2.: Eine Auswahl von 40 Ventilen (waagerechte Achse) wird hier dargestellt im Hinblick auf deren Abweichungen von den Sollwerten (senkrechte Achse), insofern sich nach einer gewissen Reaktionszeit beim Endprodukt ein Druckanstieg zeigt. Die drei schwarzen Kurven korrespondieren mit den drei Phasen in Schaubild 1, während die graue Kurve den Mittelwert der drei schwarzen Kurven darstellt.

Verbindet man diese beiden Schaubilder, so suchen wir uns die nicht-exponentiell verteilten Phasen aus Schaubild 1 und wählen dann solche Ventile aus, die in diesen Phasen in Schaubild 2 hohe Werte aufweisen . Dann verknüpfen wir diese Informationen mit einer Prozess-spezifischen Analyse des Reglers (der regelt, welche Ventile wann geöffnet oder geschlossen werden sollen). Auf dieser Basis können wir solche Ventile ausschließen, die sich während der relevanten Phase nicht verändert (also weder geöffnet noch geschlossen) haben, sodass deren Abweichungen als irrelevant zu betrachten sind. Dank dieser Analyse blieb nur ein einziges Ventil übrig. Und wir schrieben diesem Ventil das Problem zu.

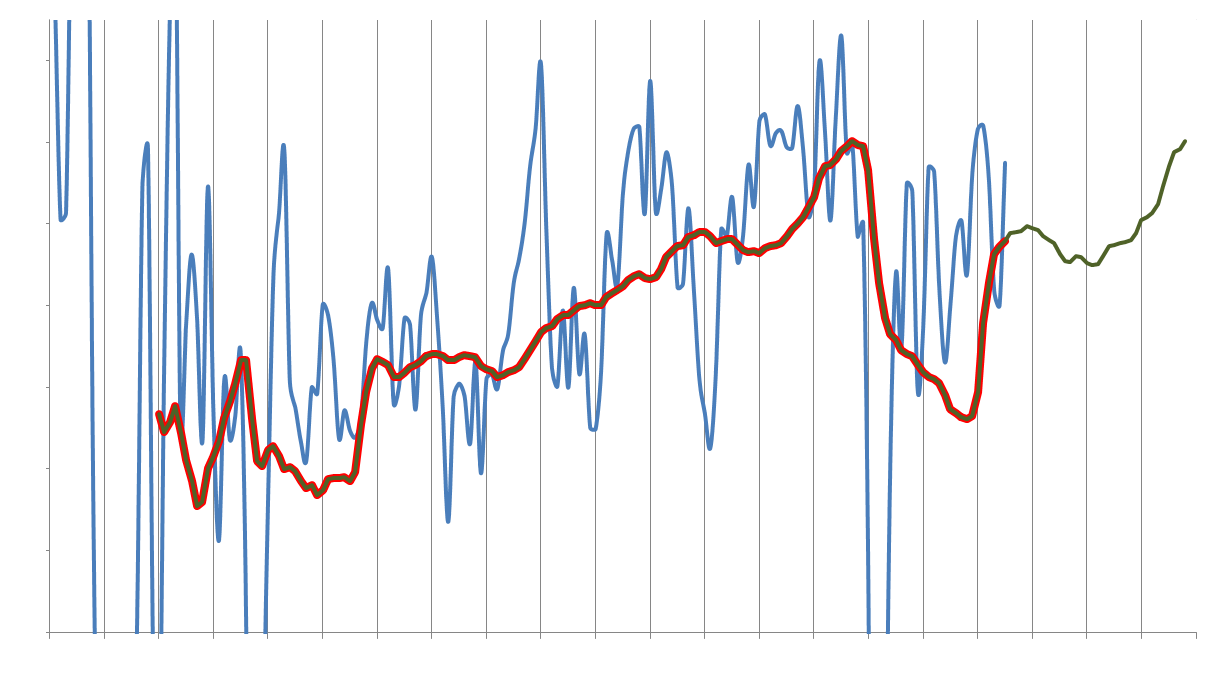

Allerdings: Obwohl dieses Ventil nicht ideal funktioniert, verursacht es derzeit noch kein allzu großes Problem. Deshalb schauen wir uns seine Abnormalität über einen längeren Zeitraum an, wie in Schaubild 3 zu sehen: Die gezackte Linie stellt die Abnormalität dieses einen Ventils über einen gewissen Zeitraum dar. Weil uns die kurzfristigen Schwankungen weniger interessieren, nehmen wir einen über 20 Tage laufenden Durchschnittswert, sodass wir eine ausgeglichenere Kurve erhalten. Das ist die dicke rote Linie in der Grafik. Wir sehen eine stetig ansteigende Kurve mit einem Abfall kurz vor Schluss. Wir wagen nun eine Vorhersage für diese Zeitreihe, die sich als grüne Linie rechts im Bild an die rote Linie anschließt.

Beachten Sie bitte, dass der Anstieg der roten Linie in Schaubild 3 ein zunehmendes Ventilversagen bedeutet. Nach der Reparatur des Ventils sehen wir, dass die Abnormalität wieder abnimmt, womit angedeutet ist, dass die Wartungsmaßnahme das Problem behoben hat. Allerdings fällt die Abnormalität nicht mehr ganz auf ihr früheres Niveau zurück. Das bedeutet, dass wir das Problem noch nicht vollends gelöst haben. Aufgrund der Vorhersage können wir prognostizieren, dass es ein weiteres Versagen am äußeren rechten Rand von Schaubild 3 geben wird. Diese Prognose erwartet ein Ventilversagen innerhalb von 33 Tagen (bei einer Unsicherheit von ±10 Tagen).

Schaubild 3.: Die Kurve zeigt die Abnormalität während der relevanten Phase (blaue Linie) zusammen mit einem gleitenden Mittelwert (von 20 Tagen )(rote Linie) und einer Prognose in die Zukunft hinein (grüne Linie). Der Anstieg der roten Linie stellt das (uns bekannte) Ventilversagen dar. Die grüne Linie zeigt die prognostizierte Weiterentwicklung. Die grüne Kurve erlaubt die Vorhersage, nach der es – am rechten Rand der grafischen Darstellung – ein weiteres Ventilversagen geben wird, das sich innerhalb von 33 Tagen (± 10 Tage) ereignen wird. Dieses Ereignis trat denn auch tatsächlich wie vorhergesagt ein.

Nachdem wir mehrere Wochen abwarteten, trat das Ventilversagen tatsächlich zur vorhergesagten Zeit ein. Das Ventil, das dann versagte, war genau dasselbe, das wir mit Hilfe der oben beschriebenen Abweichungsberechnung bereits identifiziert hatten. Wir können also schlussfolgern, dass es möglich ist, ein Ventilversagen vorherzusagen und auch das entsprechende Ventil zu identifizieren, wenn wir Informationen über die ganze Ventil-Familie zur Verfügung haben.