Ausschusserkennung in der Spritzgußfertigung

Pablo Cajaraville (Reiner Microtek), Björn Dormann (Klöckner Desma Schuhmaschinen GmbH), Dr. Philipp Imgrund (Fraunhofer Institute IFAM), Maik Köhler (Klöckner Desma Schuhmaschinen GmbH), Lutz Kramer (Fraunhofer Institute IFAM), Oscar Lopez (MIM TECH ALFA, S.L.), Kaline Pagnan Furlan (Fraunhofer Institute IFAM), Pedro Rodriguez (MIM TECH ALFA, S.L.), Dr. Natalie Salk (PolyMIM GmbH), Jörg Volkert (Fraunhofer Institute IFAM), Dr. Patrick Bangert (algorithmica technologies GmbH)

Die Spritzgusstechnik ist eine weit verbreitete Technologie zur Massenproduktion von Bauelementen mit komplexer Geometrie. Nahezu jedes Material kann mit dieser Technologie verarbeitet werden. Bei Kunststoffen wird pelletiertes (fragmentiertes) Material in eine hohle Gussform (=Kavität: also die negative Außenform des herzustellenden Teils) eingepresst und dann bei hoher Temperatur geformt. Das Teil wird anschließend gekühlt und ausgeworfen.

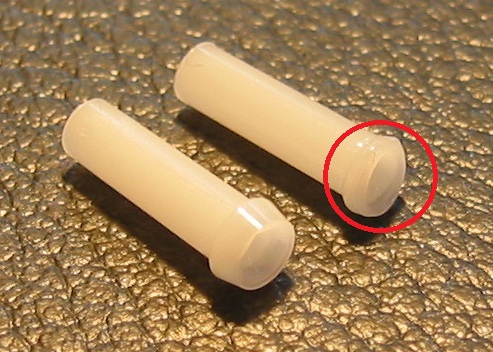

Bei Metallen und Keramik werden ähnliche Verfahren eingesetzt: das MIM-Verfahren (metal injection molding) oder das CIM-Verfahren (powder injection molding). In diesen Fällen wird Hartstoffpulver mit einem Bindemittel vermischt. Dieser sogenannte Feedstock (Ausgangsstoff) wird dann in eine Form eingepresst und erhitzt. Die dann ausgestoßenen Teile werden Grünteile genannt, die aber noch das flüssigkeitsfördernde Bindemittel enthalten, das für den Injektionsvorgang nötig war. Um dieses Bindemittel zu entfernen (entbindern), werden die ausgestoßenen Teile eine zeitlang in Wasser oder in ein anderes Lösemittel eingetaucht. Weil das so behandelte Teil aber immer noch fragil und porös ist, behält es auch danach noch einen Rest des Bindemittels bei, der dem Teil seinen Halt gibt. Darum muss dieses sogeannte Braunteil noch eine weitere Entbinderungsstufe durchlaufen, damit sich der Rest-Binder ebenfalls noch auflöst. Dazu wird das Teil in einem Brennofen verdichtet. Diesen Vorgang nennt man Sintern. Während der Sinterung werden die Teile auf eine Temperatur erhitzt, die ca. ¾ des Schmelzpunktes des integrierten Hartstoffpulvers ausmacht. Dabei verfestigt sich das vom Bindemittel nun vollends befreite Material zu einem metallenen bzw. keramischen Teil, das dieselben Eigenschaften aufweist, als wäre es mit klassischer Metallbearbeitung hergestellt worden. Ein Beispiel sehen wir in Schaubild 1 [1].

Schaubild 1.: Das Bild zeigt links ein gutes Element, wie es sein sollte, und rechts ein beschädigtes Teil.

Oft können die Schäden an einem Spritzgussteil, die während der Injektion passieren, erst am Endprodukt festgestellt werden. Obwohl für die Fertigungsschritte des Entbinderns und Sinterns erhebliche elektrische Energien benötigt werden, stellt sich der Fertigungsprozess bei den beschädigten Teilen am Ende als nutzlos heraus. Könnten wir ein beschädigtes Teil bereits während der grünen Phase identifizieren, würden wir die beschädigten Teile recyclen und uns so die Energie für das Entbindern und Sintern sparen. Für alle Teile gilt zudem, dass es eines Aufwands bedarf herauszufinden, ob ein Teil gut oder schlecht ist. Meist wird dieser Aufwand manuell betrieben, was ebenfalls teuer ist. Gelänge es uns, diese Erkennung zu automatisieren, könnten wir uns auch diesen Aufwand ersparen.

Eine Spritzgussmaschine wird überwacht und kontrolliert, indem eine Reihe von Parametern manuell eingegeben wird, die wir Sollwerte nennen. Es sind die Werte für verschiedene physikalische Mengenbestimmungen, wie wir sie uns während der Injektion als ideal wünschen. Es ist dann die Aufgabe der Maschine, diese Sollwerte im Fertigungsprozess real umzusetzen. Das gelingt im Allgemeinen auch, aber in Einzelfällen gibt es auch Abweichungen. Um herauszufinden, wie die Ist-Werte tatsächlich sind, verfügt die Injektionsmaschine über Sensoren, welche die Werte ablesen und als Zeitreihen aufzeichnen.

Wir kennen also für jedes produzierte Element nicht nur die Sollwerte, sondern auch verschiedene gemessene Zeitreihen für das Zeitfenster der Injektion. Dank dieser Informationen können wir ein Teil näher bestimmen. Um ein defektes Teil schon zu einem früheren Stadium zu identifizieren, könnten wir im Grunde sämtliche gemessenen Zeitreihen verwenden. Das würde allerdings nicht nur enorme Computerkapazitäten binden, sondern auch die Herstellung vieler Fertigungsteile erfordern. Weil das aus praktischen Gründen aber unrealistisch ist, müssen wir mit ein paar hundert Übungsteilen auskommen und die Zahl der Variablen so klein wie möglich halten. Nach zahlreichen Versuchungen mit unterschiedlichen Konstellationen, konnten wir die folgende Vorgehensweise als besonders zielführend ausmachen:

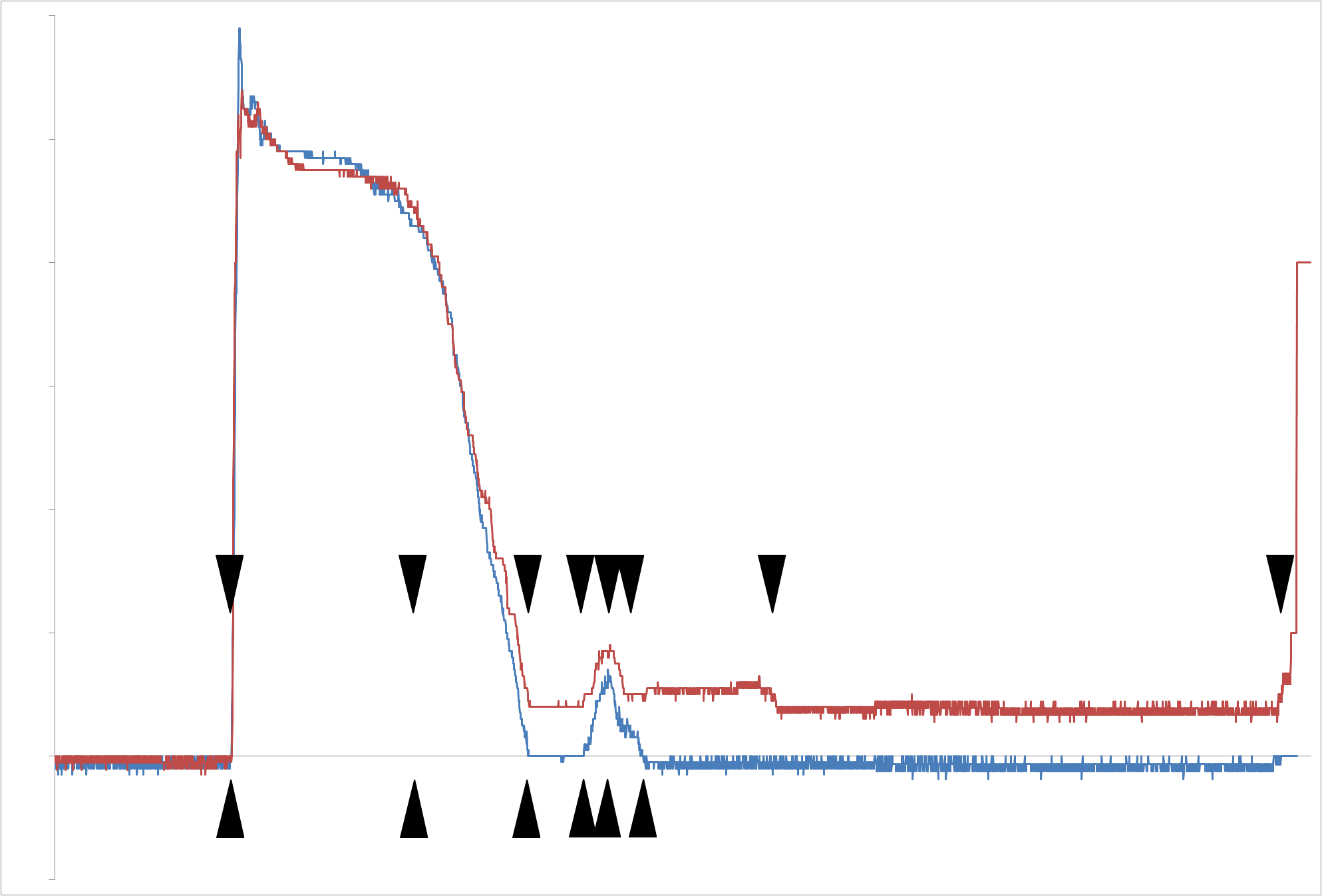

Schaubild 2.: Die untere blaue Kurve zeigt den Durchschnittsdruck, der an der Einspritzdüse als Durchschnittswert für alle guten Teile berechnet wurde. Die obere rote Kurve zeigt den Wert eines einzelnen Teiles, das als beschädigt erkannt wurde. Die nach oben gerichteten schwarzen Pfeile zeigen die Positionen der Extrempunkte (Tiefstpunkte, Höchstpunkte und Wendepunkte) der unteren Kurve, und die nach unten gerichteten schwarzen Pfeile zeigen die Positionen der Extrempunkte der oberen Kurve. Wir können sehen, dass die obere Kurve zwei zusätzliche Pfeile (Extrempunkte) aufweist. Wir sehen auch, dass die Höhe der blauen und der roten Kurve an diesen Stellen abweicht.

Um aus der Frage, was ein schlechtes Teil von einem guten Teil unterscheidet, ein mathematisches Modell zu erstellen, müssen wir Beispiele für die auffälligen Unterschiede sammeln und mit der Qualität der fertigen Teile korrelieren. Um das zu bewerkstelligen, nehmen wir eine Reihe von injizierten Teilen in Augenschein und klassifizieren sie als schlecht oder gut. Wir fanden heraus, dass wir mindestens etwa 500 Teile benötigen. Im Laufe der Herstellung dieser 500 Teile verändern wir ab und zu einige Sollwerte.

Nach dieser Anfangsphase kann das Modell aufgrund der wichtigsten Eigenschaften eines neu-injizierten Teils eine Entscheidung darüber treffen, ob ein Teil gut oder schlecht ist. Diese Information kann an einen Roboter weitergegeben werden, der das als schlecht identifizierte Teil von der weiteren Fertigung ausschließt.

Auch wenn wir in der Lage sind, jedes Teils als gut oder schlecht zu identifizieren, wird das keineswegs die Zahl der ausgestoßenen (beschädigten) Teile verringern – allerdings werden weniger schlechte Teile an den Kunden ausgeliefert. Um die Zahl der beschädigten Teile tatsächlich zu verringern, müssen wir in den Fertigungsprozess aktiv eingreifen, indem wir die Sollwerte beeinflussen. Das tun wir, indem wir jeden Sollwert so justieren, dass wir die falschen Positiv-Befunde (schlechten Teile, die als gut auswiesen werden) minimieren.

Diese hier beschriebenen Methoden wurden an unterschiedlichen Teilen ausprobiert, an Metallteilen und Keramikteilen ebenso wie an Plastikteilen und auch an unterschiedlichen Spritzgussmaschinen verschiedener Hersteller. Für jede Art von Element wurden jeweils 500 Teile gefertigt, wobei unterschiedliche Sollwerte eingestellt wurden. 20% der Teile wiesen sich als Ausschuss aus, was mit der unterschiedlichen Einstellung der Sollwerte zu tun hatte, denn einige dieser Einstellungen erwiesen sich als nicht-optimal.

Wir stellten fest, dass die Erkennungseffizienz 98% betrug; d.h. dass wir 98% der Teile korrekt als gut oder schlecht identifizieren konnten. Die Rate der falschen Positiv-Befunde (also die Identifizierung schlechter Teile als gut) betrug nur 0,002. Bezogen auf unseren Probelauf mit 500 Teilen bedeutet dies, dass nur ein einziges schlechtes Teil nicht als schlecht erkannt wurde. Es gab auch einen falschen Negativ-Befund (Identifizierung guter Teile als schlecht), und diese Rate betrug 0,018, d.h. 9 Teile.

Es ist zu berücksichtigen, dass es das erklärte Ziel war, die Zahl der falschen Positiv-Befunde zu minimieren. Es war klar, dass wir diese Rate nicht auf einen Wert von 0 reduzieren würden, und so ist eine Rate von 1 von 500 als Erfolg zu betrachten. Das System erwies sich als zuverlässiger als eine manuelle Kontrolle, die in der Fertigungsbranche immer noch Standard ist.

Obwohl die tatsächliche Ausschussrate in unserem Versuch 20% betrug, würde man sie auf 5% absenken können, indem man die Sollwerte entsprechend justiert. Eine tatsächliche Fertigung wird darum keine Verschnittrate von 20% aufweisen, sodass eine Reduzierung um den Faktor 4 unwahrscheinlich wäre. Gleichwohl dürfte eine deutliche Absenkung der Verschnittrate möglich sein.

Nachdem wir verifizieren konnten, dass man Ausschussteile von guten Teilen allein aufgrund der vorhandenen Fertigungsdaten unterscheiden und durch eine solche Analyse sogar den Fertigungsprozess optimieren kann, fragten wir noch nach der praktischen Bedeutung dieser Analysen. Es gibt zwei wichtige Punkte: Qualitätsverbesserung und Energieeinsparung.

Was die Qualitätsverbesserungangeht, gibt es wiederum zwei Aspekte.

Zum einen die Qualität des abgelieferten Produktes. Selbst wenn wir 20% Ausschuss produzieren, werden diese korrekt als Ausschuss erkannt, sodass sie nicht an den Kunden ausgeliefert werden. Schauen wir uns die konkreten Zahlen an, stellten wir insgesamt 500 Teile her. Von diesen waren 100 Ausschussteile, wovon wir 98% als beschädigt erkannten. 392 Teile wurden als gut erkannt, 9 gute Teile wurden als beschädigt verkannt und ein beschädigtes Teil als gut missdeutet. Das ist eine für den Kunden akzeptable Ausschussrate, nämlich 0,3%. Die Erkennungsrate sorgte also dafür, dass sich die Produktions-Ausschussrate von 20% auf eine Auslieferungs-Ausschussrate von nur 0,3% reduzierte.

Zum zweiten konnte auch die Fertigungsqualität aufgrund der Optimierung verbessert werden. Da wir überzeugt sind, die Produktions-Verschnittrate von 20% auf 5% verringern zu können, würden wir 475 gute Teile und 25 schlechte Teile herstellen. Somit würden 466 (von 500) Teilen an den Kunden ausgeliefert werden, von denen nur ein einziges Teil beschädigt wäre. Damit würde sich die Ausschussrate bei der Auslieferung auf 0,2% verringern (im Vergleich zu einem wesentlich höheren Anteil ohne die Optimierung). Dank der Optimierung würden sich die Produktionskosten pro Teil um 19% verringern. Das wäre eine Reduktion der Produktionskosten, die auf anderem Wege kaum erreichbar wäre.

Was die Energieeinsparung betrifft, so könnten wir Energiekosten dadurch sparen, dass viele beschädigte Teile nicht mehr zum Vorgang der Entbinderung bzw. Sinterung zugelassen würden. Es ist schwierig, diese Kosten zu quantifizieren, aber wir nehmen an, dass wir auf diese Weise die Produktionskosten pro angeliefertes Teil nochmal um 4% verringern können.

Wir bestätigen hier gerne, dass dieses Forschungsprojekt teilweise mit Zuschussmitteln durch die Europäische Union (Investment in your future – European fund for regional development, the EU programs MANUNET und ERANET), durch das Bundesministerium für Bildung und Forschung sowie durch die Wirtschaftsförderung Bremen finanziert wurde.