Vorhersage eines Turbinenausfalls

Dr. Patrick Bangert

algorithmica technologies GmbH

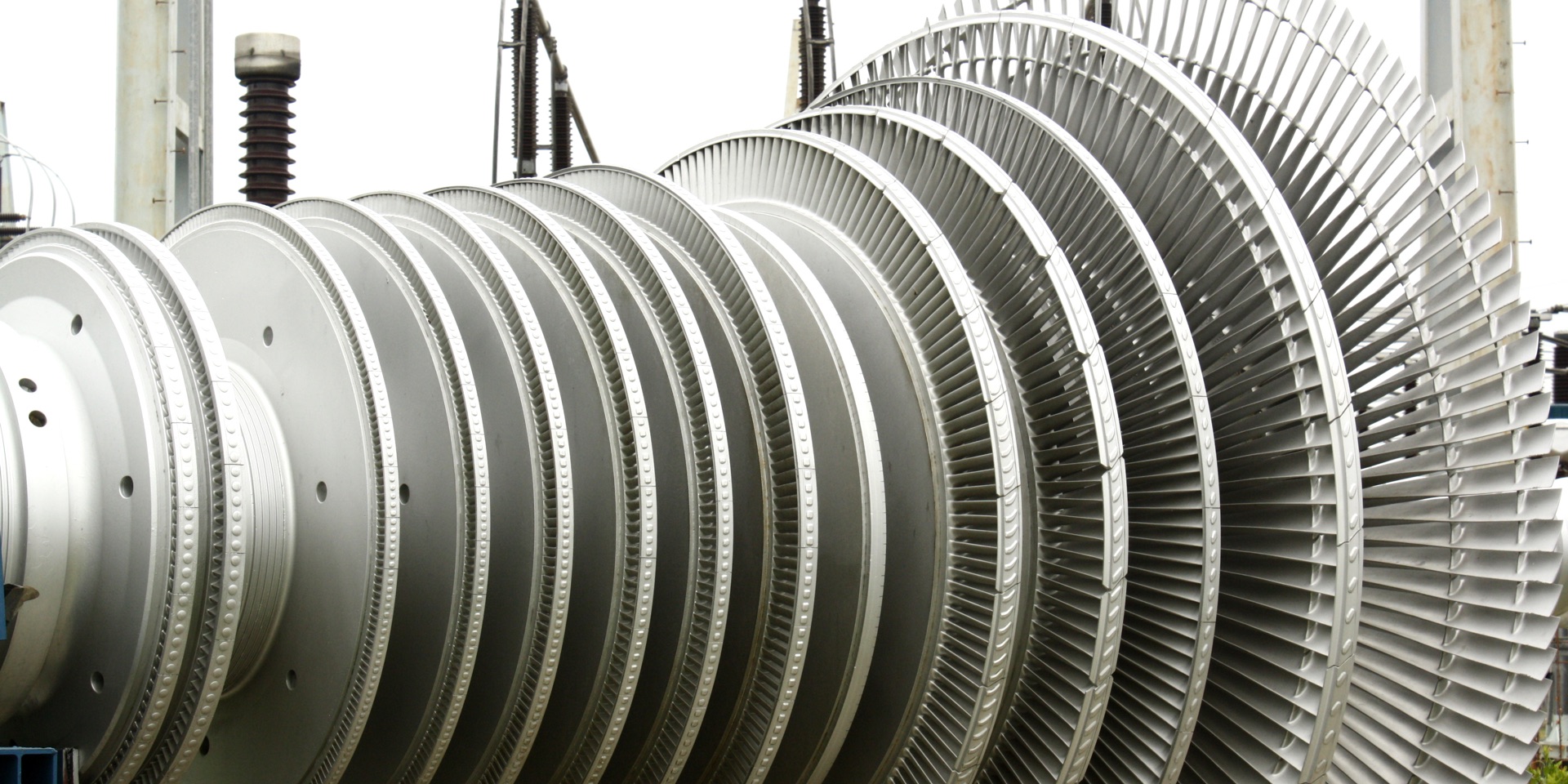

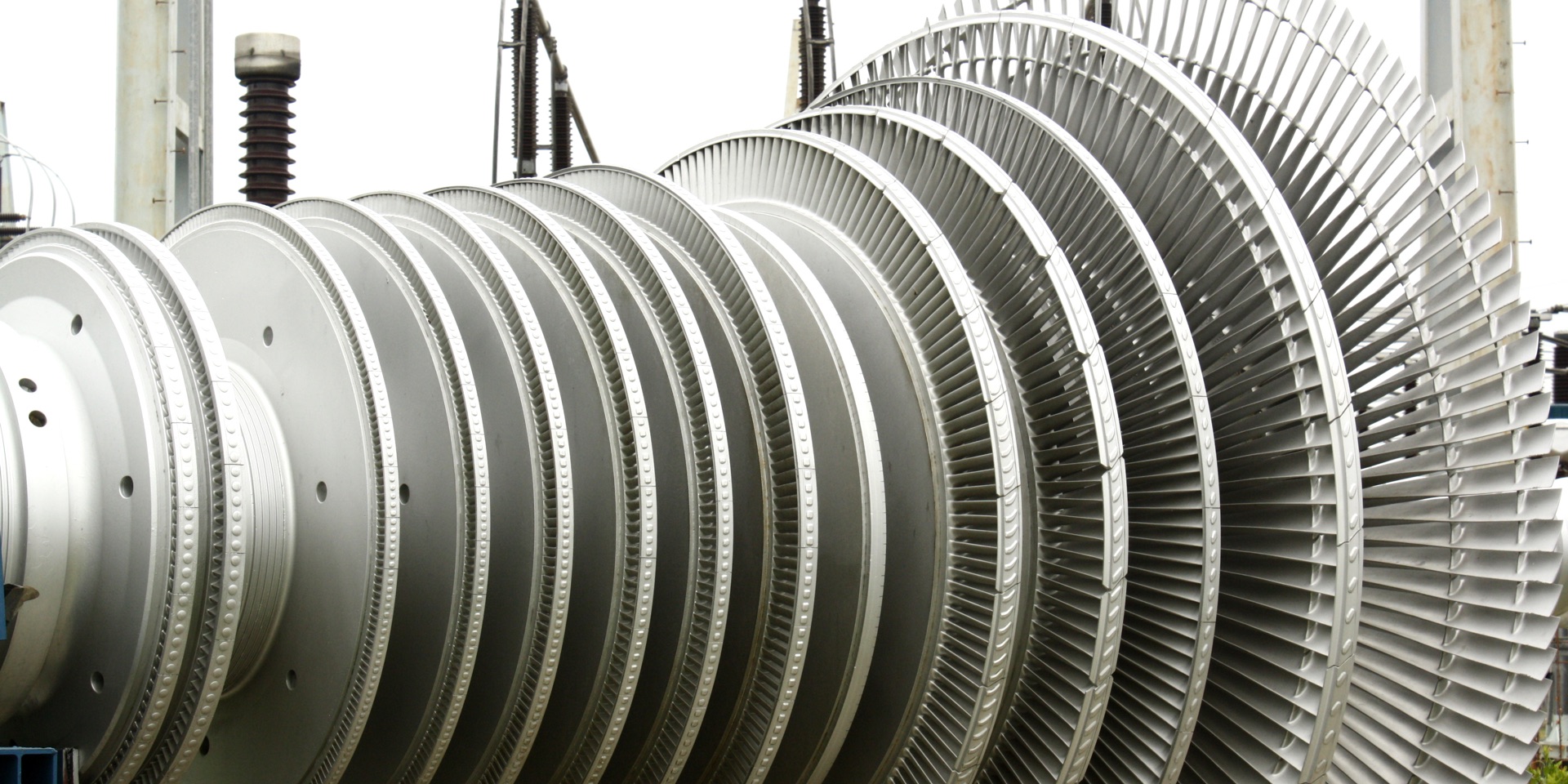

In dieser Studie werden wir zeigen, dass es möglich ist, den Ausfall einer Turbine aufgrund vorliegender Messdaten vorherzusagen. Von einer bestimmten Turbine riss sich eine Schaufel los und beschädigte dadurch die ganze Turbine. Umfangreiche und teure Reparaturen und Austausch von Ersatzteilen waren notwendig. Nach diesem Ereignis kam die Frage auf, ob dieser Turbinenausfall hätte vorausgesehen und möglichst auch verortet werden können (und ob er sogar hätte verhindert werden können)?

Bei der betreffenden Turbine gab es mehr als 80 Messpunkte. Die meisten von ihnen hatten mit Vibrationen zu tun, aber es gab auch Messungen von Temperaturen, Druckwerten und elektrischen Effekten. Eine Datensammlung der zurückliegenden sechs Monate erschien lang genug; die Häufigkeit der Messungen hing von den jeweiligen Messpunkten ab: manche Messungen wurden pro Sekunde mehrfach genommen, andere nur alle paar Stunden. Eigentlich zeichnete das Archivsystem einen neuen Messwert jeweils nur dann auf, wenn der neue Wert vom vorherigen aufgezeichneten Wert um eine zuvor bestimmte Kenngröße abwich. Auf diese Weise stellte die Messwertmatrix ein realistisches Bild der mit Sensoren ausgestatteten realen Turbine dar. Diese Art der Messkontrolle und -erfassung ist branchenüblich. Weder an der Turbine noch an den Messgeräten noch an den Messdaten mussten unsererseits Veränderungen vorgenommen werden.

In der Zeit bis unmittelbar vor dem Abriss der Schaufel waren keinerlei Hinweise auf das bevorstehende Ereignis durch irgendwelche von den Anlageningenieuren durchgeführten Analysen (vor oder nach dem Abriss) erkannt worden.

Die Daten, die uns zur Verfügung gestellt wurden, wurden absichtlich zwei Tage vor dem (historisch nunmehr bekannten) Schaufelabriss der Turbine abgeschnitten, damit wir untersuchen würden, ob wir das Ereignis hätten vorhersagen können.

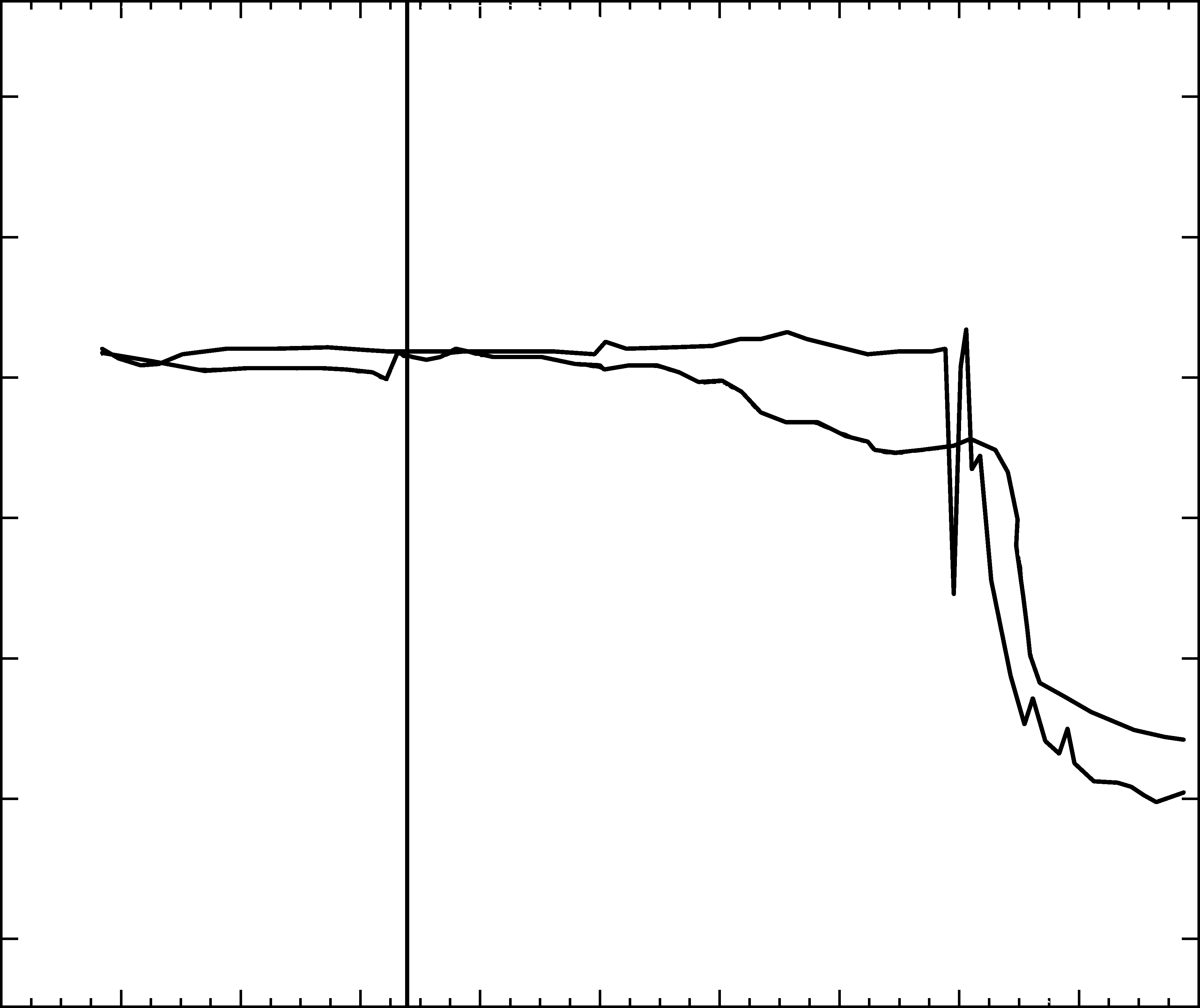

Anfangs wurden dem „Machine Learning“-Algorithmus noch keine Daten zugeführt. Dann wurden dem Algorithmus die Messdaten nach und nach zur Verfügung gestellt. Langsam lernte das Modell mehr und mehr über das System, wurden Vorhersagen immer genauer und konnte das System seine Vorhersagen über immer längere Zeiträume im Voraus machen. Die Zeitspanne, für die Vorhersagen gemacht werden konnten, wuchs naturgemäß mit der Zahl der zur Verfügung gestellten Messdaten und auch mit zunehmender Erfahrung. Nachdem man dem Modell auch die letzten Messdaten zur Verfügung gestellt hatte, vermochte es gültige Vorhersagen für die nächsten zwei Tage zu machen. Das Ergebnis ist in Schaubild 1 ablesbar. Der Abriss, der sich real in 46 Stunden nach dem Ende der uns verfügbar gemachten Daten ereignete, sollte sich nach der Vorhersage des Modells nach 48 Stunden ereignen. Es konnte also gezeigt werden, dass ein derartiges Ereignis tatsächlich zwei Tage im Voraus vorhergesagt werden kann.

Schaubild 1.: Hier sehen wir die tatsächlichen Messdaten (gezackte Kurve) im Vergleich mit dem Output des Modells (sanftere Kurve) sowohl für einen in der Vergangenheit liegenden Zeitraum (links der vertikalen Linie) als auch für einen in der Zukunft liegenden Zeitraum von drei Tagen (rechts von der vertikalen Linie). Wir erkennen eine recht genaue Übereinstimmung zwischen den tatsächlichen Messdaten und dem Modell. Auch das Abriss-Ereignis, der scharfe Absturz, wird korrekt zwei Tage im Voraus vorhergesagt.

Allerdings ist es nicht möglich, das Ereignis früher als zwei Tage im Voraus vorherzusagen. Der Grund dafür ist, dass das Modell irgendeine Veränderung am System feststellen muss, irgendeine Art Schadensbild, das zum Ereignis hinführt und sich in den Daten niederschlägt. Schadensmechanismen, die sich langsamer anbahnen, würde man allerdings länger im Voraus vorhersagen können.

Es muss hier betont werden, dass das Modell nur „ein Ereignis“ vorhersagen kann – etwa in Form eines drastischen Absinkens eines Messwertes. Es könnte das bevorstehende Ereignis aber nicht als „Schaufelabriss“ etikettieren. Die Identifizierung eines Ereignisses als einer konkret zu benennenden Schadensart ist deshalb eine ganz andere Sache. Im Prinzip wäre dies mit dieser Methode zwar ebenfalls möglich, aber es würde viele Beispiele von Schaufelabrissen erfordern, was sich in der Praxis jedoch als schwierig herausstellen würde. Immerhin ist das Modell in der Lage, eine konkrete Zeit anzugeben, wann bei der Turbine mit einem Ausfallschaden zu rechnen ist. Die Art dieses Schadens müsste man allerdings durch manuelle Untersuchungen an Ort und Stelle herauszufinden versuchen.

Damit die Vorhersage aber wirklich hilfreich ist, müssen wir den vorhergesagten Schaden innerhalb der großen Turbine möglichst genau verorten können, damit das Wartungsteam nicht tagelang nach der sprichwörtlichen Nadel im Heuhaufen suchen muss.

Für die Fehlerermittlung bzw. -verortung wurde eine weiterentwickelte Datenauswertungsmethode (singular spectrum analysis) angewandt, welche Frequenzverteilungen von Signalen über einen längeren Zeitraum nachverfolgen und daraus Qualitätsveränderungen ableiten kann.

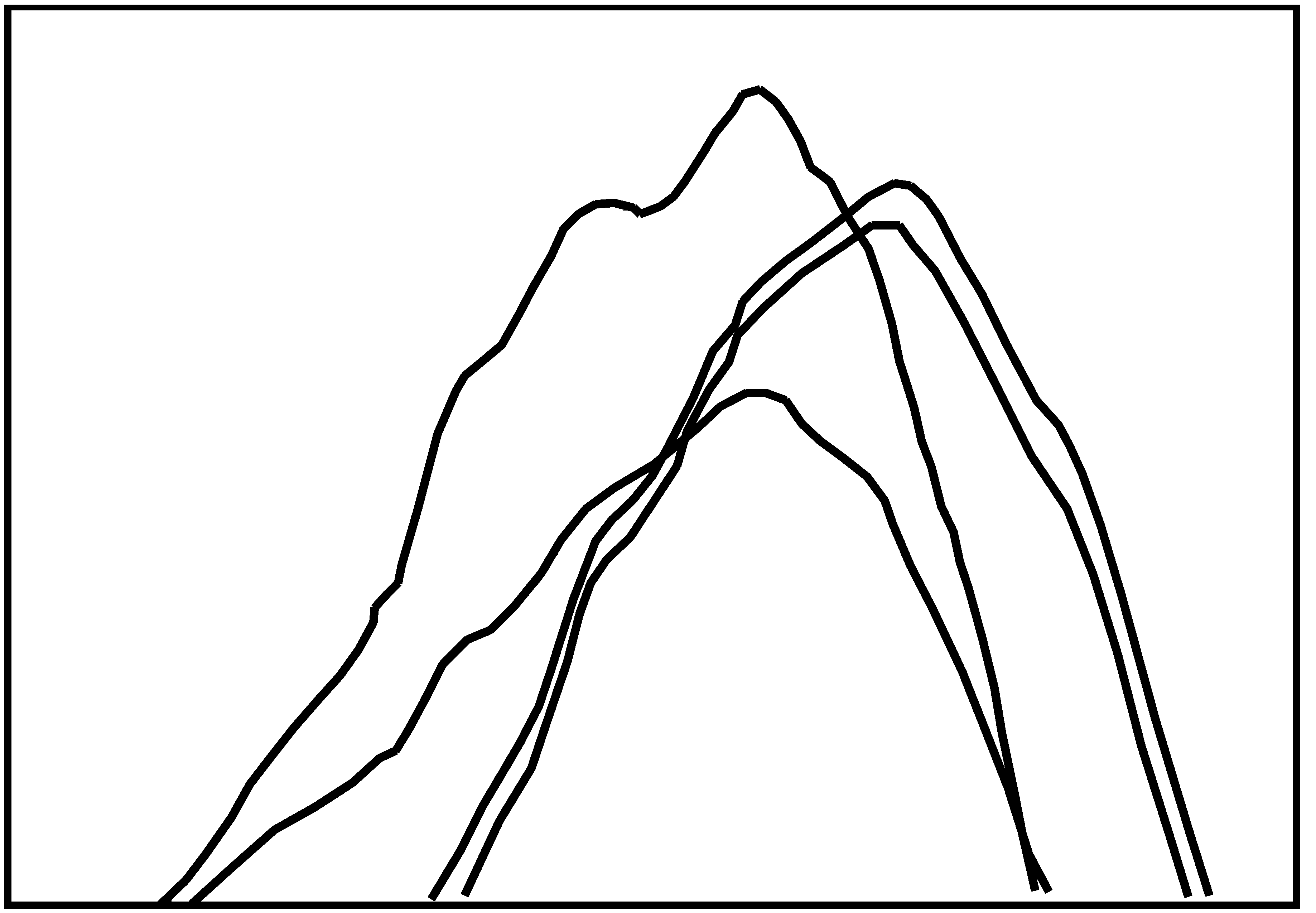

Wir berücksichtigten insgesamt 80 Messpunkte und konnten zeigen, dass im Laufe ihrer Datenerfassung lediglich vier dieser Messwerte tatsächliche Qualitätsveränderungen aufwiesen (während die übrigen Messwerte während der gesamten beobachteten Laufzeit praktisch unverändert blieben) und dass zwei dieser vier Qualitätsveränderungen nur wenige Tage vor dem Eintritt der Qualitätsveränderungen der anderen beiden Messwerte auftraten. Somit konnten wir bestimmen, welche zwei der 80 Messstellen die Grundursache für den Schaden waren, der nach zwei Tagen auftrat. Siehe Schaubild 2 zur Verdeutlichung.

In diesem Schaubild bilden wir die Abweichungen ab, die sich über den gemessenen Zeitraum aufgrund der „Singular Spectrum Analysis“ für jede der vier Messgrößen ergaben. Wenn ein System über einen längeren Zeitraum unverändert bleibt, können wir diesen Zustand als „normal“ bezeichnen. Wenn dieser Zustand sich verändert, nennen wir ihn „abnormal“. Wenn diese Abnormalität sich jedoch verstetigt, wird dieser neue Zustand zur Normalität, weil wir „Normalität“ als einen Zustand der Unveränderlichkeit über einen längeren Zeitraum verstehen. Durchläuft ein System eine qualitative Transformation von einem Dauerzustand zu einem geänderten Dauerzustand, so würden wir – da wir hier nur die „Abnormalität“ messen – zunächst einen Zuwachs an Abnormalität registrieren (nämlich beim Eintreten der Veränderung) und dann eine Reduzierung der Abnormalität feststellen (sobald sich der neue Zustand verstetigt hat).

In Schaubild 2 können wir beobachten, dass zuerst zwei Messgrößen eine gesteigerte Abnormalität aufweisen, bevor zwei andere Messgrößen mit ihrer Abnormalität nachziehen. Als wir die Frage stellten, um welche Zeitreihen (Messgrößen) es sich dabei handelte, fanden wir heraus, dass es sich bei den ersten beiden Messgrößen um die radialen und axialen Vibrationen eines (Kugel-) Lagers handelte und dass die beiden anderen Messgrößen als die beiden Sensoren des benachbarten Lagers identifiziert werden konnten. Wir konnten zwar nicht absolut sicher sein, dass wir es bei den folgenden drei Ereignissen mit einem Ursache-Wirkungs-Verhältnis zu tun haben: (1) das erste Kugellager verändert sein Vibrationsverhalten; (2) das zweite Lager verändert sein Vibrationsverhalten; (3) die Schaufel reißt ab. Allerdings sprach die Datenauswertung doch sehr dafür, dass hier ein ursächlicher Zusammenhang bestand. Nicht zufällig befand sich das abgerissene Turbinenblatt in unmittelbarer Nähe des ersten Lagers, das als erstes sein Vibrationsverhalten verändert hatte. Somit konnten wir (mit an Sicherheit grenzender Wahrscheinlichkeit) davon ausgehen, den genauen Ort des Ereignisses innerhalb der Turbine erfolgreich identifiziert zu haben.

Schaubild 2.: Wir berechnen die Abweichung von der Normalität. Wir stellen fest, dass sich zunächst zwei Sensoren abnormal verhalten (die Kurve steigt an). Zwei Tage später weichen zwei weitere Sensoren von der Normalität ab. Innerhalb von 3,5 Tagen nach dem Registrieren der „Abnormalität“ wird dieses veränderte Verhalten zur neuen „Normalität“ (die Kurve sinkt wieder). Wir stellen also eine qualitative Veränderung im Funktionsverhalten dieser vier Messpunkte fest.

Es ist somit möglich, den Ausfall einer Dampfturbine zuverlässig und präzise zwei Tage vor Eintritt dieses Ereignisses vorherzusagen. Darüber hinaus war es möglich, die Ursache für dieses Ereignis innerhalb der Turbine zu verorten, sodass die Bereiche, deren Sensoren eine Abnormalität gemessen haben, vom Wartungsteam näher untersucht werden können. Die Kombination dieser beiden Ergebnisse ermöglicht präventive Wartungsarbeiten an einer realen industriellen Turbine – und kann dem Betreiber deshalb erhebliche Ausgaben ersparen.