Frühwarnsystem für Ausschuss von Fertigungsanlagen

Manfred Meise

Bernd Herzog

Hella Fahrzeugkomponenten GmbH

Eine Fertigungsanlage stellt per Fließband viele Autoteile her. Dazu sind zahlreiche Produktionsstellen nötig, die jeweils einen Schritt im Produktionsablauf darstellen. An verschiedenen Stellen entlang der Anlage gibt es Prüfstände, die für jedes produzierte Teil eine Reihe von Überprüfungen vornimmt. Stellt sich heraus, dass ein Teil fehlerhaft ist, wird es entsprechend gekennzeichnet und im weiteren Verlauf der Anlage nicht weiter bearbeitet. Schafft es ein Teil bis zum Ende der Anlage, ohne als fehlerhaft gekennzeichnet worden zu sein, ist es per definitionem ein gutes Teil, weil es sämtliche Überprüfungen überstanden hat.

Ist ein Teil fehlerhaft, wissen wir – aufgrund der entsprechenden Kennzeichnung – auch den Grund dafür. Kein Fertigungsprozess ist vollkommen, sodass wir stets mit einer Anzahl von fehlerhaften Teilen rechnen müssen. Natürlich möchten wir die Zahl solcher Ausschussteile so klein wie möglich halten. Aus diesem Grund wollen wir so schnell wie möglich reagieren können, wenn die Fertigungsanlage – aus welchen Gründen auch immer – plötzlich mehr fehlerhafte Teile produziert als üblich. Wir möchten aufgrund der verfügbaren Kontrolldaten jederzeit informiert werden, ob sich die Wahrscheinlichkeit der Anlage, fehlerhafte Teile zu produzieren, in jüngster Zeit – egal aus welchem Grund – erhöht hat.

Um dies feststellen zu können, sammeln wir über einen längeren Zeitraum zunächst sämtliche Informationen (also Warnsignale bzw. Fehlerkennzeichnungen), die uns sagen, ob ein Teil defekt war oder nicht, um dann diese Liste nach einem Fehler-Code in Gruppen aufzuteilen, sodass wir sagen können, aus welchen Gründen die Teile als fehlerhaft aussortiert wurden. Für jede dieser Fehlergruppen ordnen wir die Fehlerkennzeichnungen nach einer Zeitskala, damit wir die Zeitdifferenz zwischen den Fehlermeldungen errechnen können. Daraus ergibt sich eine Zahlenliste, mittels der wir die Wahrscheinlichkeitsverteilung für die jeweiligen Fehlerursachen (Codes) berechnen können. Diese Wahrscheinlichkeitsverteilung berechnen wir für zwei unterschiedliche Zeitspannen. Beide Zeitspannen beginnen zum gegenwärtigen Augenblick und laufen rückwärts. Eine Zeitspanne ist dabei länger als die andere. Die genaue Länge dieser beiden Zeitspannen hängt von den jeweiligen Gegebenheiten ab.

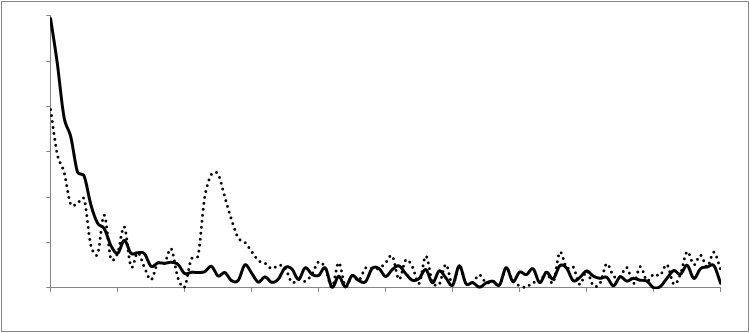

In Schaubild 1 sehen Sie ein Beispiel für diese beiden Verteilungen. Wir erkennen die Langzeitverteilung als durchgezogene Linie und die Kurzzeitverteilung als gepunktete Linie. Verhielte sich der für die fehlerhaften Teile verantwortliche Mechanismus im kürzeren Zeitraum genauso wie im längeren Zeitraum, so wären die beiden Verteilungen praktisch identisch. Wir sehen aber deutliche Unterschiede. Daraus schlussfolgern wir, dass sich das Verhalten des Mechanismus zwischenzeitlich geändert hat. Insbesondere stellen wir fest, dass die Fehlerwahrscheinlichkeit zwischen der 20. und 30. Minute bei der kurzfristigen Verteilung drastisch angestiegen ist.

Schaubild 1.: Die Wahrscheinlichkeitsverteilung, gemessen über einen längeren Zeitraum (durchgezogene Linie) und über einen kürzeren Zeitraum (gepunktete Linie), zeigt einen Unterschied: die Erhebung zwischen 20 und 30 auf der waagerechten Achse. Die waagerechte Achse misst den Zeitunterschied zwischen den Fehlermeldungen in Minuten. Diese Grafik zeigt nur einen einzelnen Kontrollsensor. Insgesamt gibt es jedoch hunderte solcher Grafiken für alle Arten von Kontrollsensoren bzw. Fehlermeldungen.

Um die Diagnose zu automatisieren, müssen wir in der Lage sein, den Unterschied zwischen den beiden (Wahrscheintlichkeits-) Verteilungen numerisch zu erfassen, also zu messen. Dafür eignet sich der Chi-Quadrat Test. Dieser Test erlaubt es uns – dank der Chi-Quadrat Statistik bzw. dank der mit ihr verbundenen Signifikanzwahrscheinlichkeit – den Unterschied zwischen den beiden Verteilungen zu messen. Auf diese Weise können wir dann eine Mindestgrenze für diese Messung einführen. Liegt der Verteilungsunterschied unterhalb dieser Mindestgrenze, erachten wir die beiden Verteilungen als im Wesentlichen gleich, sodass wir hier nicht aktiv werden müssen. Liegt der Verteilungsunterschied jedoch oberhalb der Mindestgrenze, markieren wir diesen Unterschied und schlussfolgern daraus, dass sich etwas Entscheidendes im System, jedenfalls in Bezug auf diesen besonderen Funktionstest, verändert hat. Liegt dieser Fall vor, wird diese Schlussfolgerung den Betreuern der Produktionsanlage mitgeteilt, damit sie entsprechend aktiv werden können.

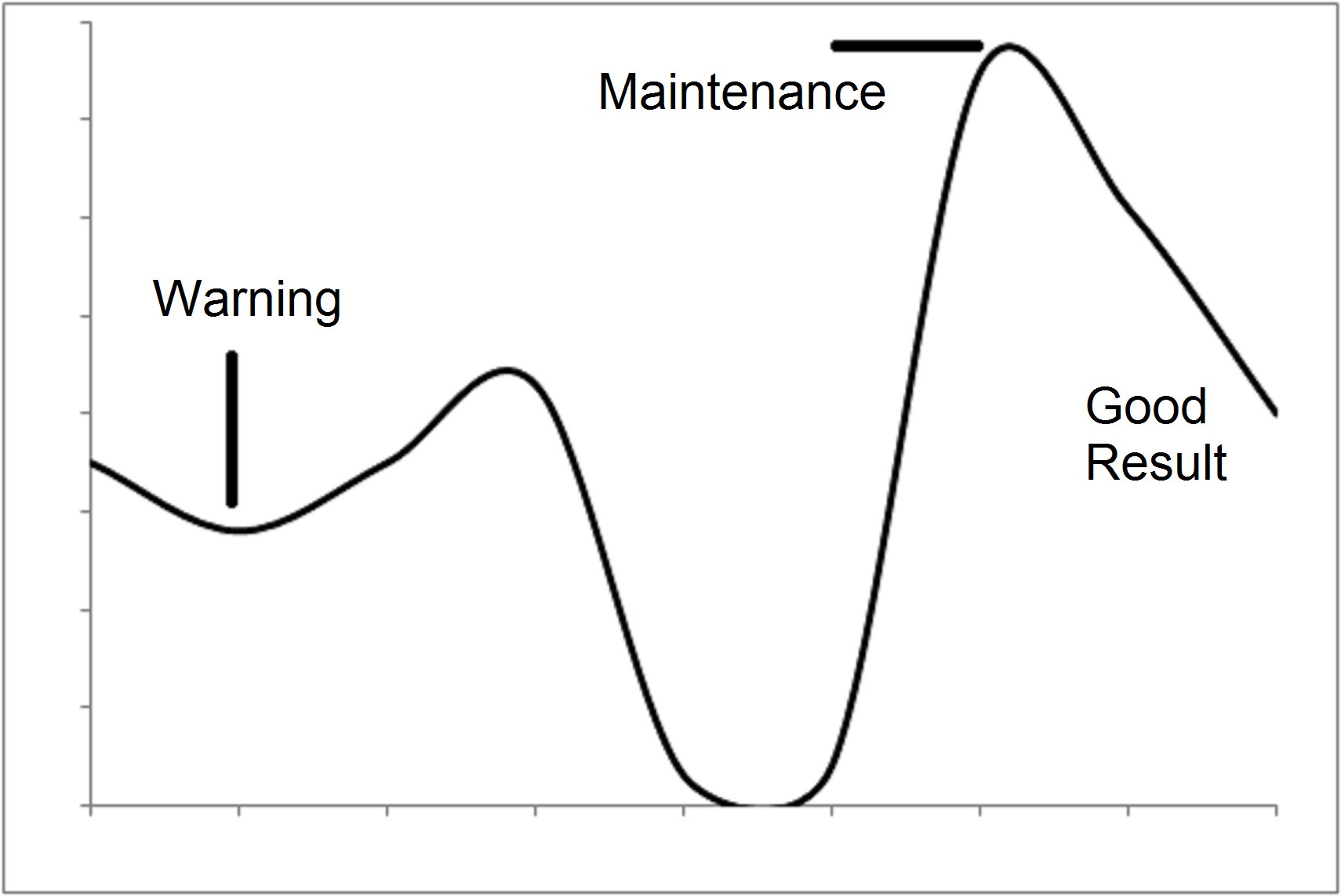

Schaubild 2.: Die senkrechte Achse zeigt die Ausschussrate des hier untersuchten Schadensmechanismus in seiner Zeitabhängigkeit (gemessen in Tagen) auf der waagerechten Achse. Wenn wir den Produktionsstillstand der Tage 5 und 6 ignorieren, erkennen wir einen Anstieg der beschädigten Teile bis zum Tag 7. Aufgrund einer frühzeitigen Warnung am Tag 2 konnte am Tag 7 eine Wartungsmaßnahme durchgeführt werden, die an den folgenden Tage zu einem Absinken der beschädigten Teile (Verschnittrate) führte. Danach kehrte die Anlage wieder zu ihren normalen Verschnittraten zurück – wie an Tag 1.

Auf diese Weise können wir die vielen Alarmsignale filtern und den Betreuern der Anlage nützliches Feedback darüber geben, ob solche Alarmsignale wirklich alarmierend sind (und ein Eingreifen erfordern) oder sie nur ein routinemäßiges „Hintergrundrauschen” darstellen, das ignoriert werden darf.

Die Sinnhaftigkeit dieses Vorgehens erfüllt gleich mehrere Ziele. Erstens wird so das Arbeitspension der Qualitätsprüfer reduziert, die sich vor allem auf den für die Häufung der Fehlerquote entlarvten Ursachen widmen können. Zweitens kann man auf diese Weise Produktionsprobleme sehr viel früher erkennen, die sonst nur mit unverhältnismäßig großem Aufwand und mit einer veränderter Aufgabenstellung hätten entdeckt werden können.

Um die Effektivität dieses Ansatzes zu veranschaulichen, stellen wir hier einen Fall dar, beidem sich diese Art der Analyse als hilfreich erwiesen hat: Ein spezieller Schadensmechanismus ist gewöhnlich für rund 0,3% Fehlerquote verantwortlich, wie etwa bei Tag 1 in Schaubild 2. Das heißt: Wenn 1000 Teile hergestellt werden, sind 3 davon fehlerhafter Ausschuss aufgrund dieses Mechanismus; ob es darüber hinaus aufgrund anderer Mechanismen weiteren Ausschuss gibt oder nicht, kann hier einmal dahingestellt bleiben. Die Anlage produzierte ihre Teile und das System überwachte den Ausschuss aller Mechanismen wie gewohnt. An einem bestimmten Tag jedoch, nämlich an Tag 2 des Schaubilds 2, löste das System an einer bestimmten Stelle ein erstes Warnsignal aus, welches uns verriet, dass mit diesem Schadensmechanismus irgendetwas nicht stimmte. Die Ausschussquote stieg an den nächsten beiden Tagen an. An den Tagen 5 und 6 wurde gar nichts produziert, sodass es auch keinen Ausschuss gab. Am Tag 7 hatte sich die Ausschussquote bereits verdoppelt. Das bereits am Tag 1 ausgelöste Warnsignal erfolgte frühzeitig genug, um bereits am Tag 7 eine Wartungsmaßnahme durchzuführen, sodass die Produktionsanlage schon an den Tagen 8 und 9 wieder eine sinkende Ausschussquote zeigte, die sich ab Tag 10 wieder ganz normalisierte.

An diesem Beispiel können wir sehen, dass die statistische Analyse von Alarmsignalen uns nützliche Fakten liefert, die wir als Frühwarnsignale für bevorstehende Produktionsprobleme deuten können und die uns wichtige Informationen über den notwendigen Handlungsbedarf liefern. Interventionen können deshalb sehr viel früher eingeleitet und umgesetzt werden, als wenn man erst solange warten würde, bis das Problem so gravierend wird, dass es dem Betriebspersonal dann auch ohne Analyse auffällt. Die rechtzeitige Analyse verhindert also unnötigen Verschnitt und erhöht auf diese Weise die Leistung der Produktionsanlage.

Das Projekt wurde im Rahmen des Qualitätskomitees des Netzwerks Automotive Nordwest e.V. durchgeführt.